Giải pháp thị giác máy AOI cho hệ thống kiểm tra điện trở SMD thông minh

2021-10-12

Lịch sử của các thiết bị gắn trên bề mặt bắt đầu từ những năm 1960, nơi ứng dụng của nó được đưa vào máy tính kỹ thuật số trên phương tiện phóng dẫn đường cho tất cả các phương tiện Saturn IB và Saturn V. Vào thời điểm đó, các thành phần được thiết kế lại về mặt cơ học để có các mấu kim loại nhỏ hoặc nắp cuối để cho phép hàn trực tiếp vào bề mặt của PCB. Kết quả là, kích thước linh kiện giảm đi đáng kể, ngày càng nhỏ hơn, có nghĩa là mật độ mạch cao hơn và bảng mạch nhỏ hơn. Tuy nhiên, những thành phần tương tự đã làm cho việc tự động hóa trở nên khó khăn, điều này đã được chứng minh là một vấn đề lớn. Khi việc lắp ráp các bảng mạch in ngày càng trở nên quan trọng hơn thì vấn đề lắp ráp cũng tăng theo. Để giải quyết những khó khăn, công nghệ gắn kết bề mặt đã ra đời. Ngày nay, điện trở của thiết bị gắn trên bề mặt (SMD) đóng một vai trò ngày càng mở rộng trong mọi khía cạnh của việc sản xuất các linh kiện và thiết bị điện tử mà chúng ta thấy và sử dụng. Từ hiệu suất đến độ bền, các thiết bị SMD đã giúp làm cho thiết bị điện tử hiệu quả hơn và hoạt động tốt hơn.

Giới thiệu

Các thiết bị công nghệ gắn trên bề mặt, điện trở, phụ thuộc vào yêu cầu của bo mạch - ví dụ như tinh thể hoặc cuộn dây. Tuy nhiên, chúng ngày càng nhỏ dần theo năm tháng. Một số điện trở SMD có thể nhỏ đến 0,6mm x 0,3mm. Lợi ích của việc sử dụng SMD là một cải tiến vô cùng lớn so với công nghệ trước đây, cải thiện không chỉ chi phí và độ tin cậy của bảng mạch mà còn cả hiệu suất. Điện trở SMD đã giúp mở đường cho việc tăng hiệu quả và độ bền của hầu hết mọi thiết bị điện tử đang được sử dụng ngày nay.

Một lợi ích bổ sung của SMD là giảm tỉ lệ công suất. Nhỏ hơn có nghĩa là tiêu tán thấp hơn. Nhỏ hơn cũng có đủ khả năng cung cấp số lượng điện trở lớn hơn trên một PCB. Có số lượng lớn hơn các thành phần cho phép thiết kế các cấu trúc phức tạp hơn dẫn đến tăng chức năng trên mỗi bo mạch. Nói một cách đơn giản, công nghệ gắn kết bề mặt (SMT) có thể làm được nhiều hơn thế.

Yêu cầu dự án

Mặc dù kết quả cuối cùng mang lại lợi ích lớn hơn, việc sản xuất điện trở SMD là một quá trình đòi hỏi độ chính xác cao về thời gian. Điều làm cho quá trình trở nên khó khăn hơn là việc thiếu hệ thống tự động hóa đầy đủ để kiểm soát chất lượng.

Trong một trường hợp cụ thể với một nhà sản xuất tại Trung Quốc, nhu cầu thị trường về điện trở SMD tiếp tục tăng. Để đáp ứng nhu cầu, họ cần phải tăng cường sản xuất, do đó, đòi hỏi các biện pháp tốt hơn để kiểm soát chất lượng. Một trong những biện pháp bao gồm việc kiểm tra các mối nối hàn mà chỉ được xác nhận bằng cách kiểm tra bằng mắt bằng tay. Mặc dù các nhân viên được giao nhiệm vụ phụ trách này đã được đào tạo trước, nhưng việc thực hiện và tuẩn thủ các tiêu chuẩn nhất quán đã trở thành một vấn đề bất cập. Nhược điểm của việc kiểm tra thủ công, ngoài tính chủ quan cao, là giới hạn dung sai được chấp nhận, rộng hơn so với sử dụng máy tự động. Kiểm tra thủ công theo định nghĩa có giới hạn của nó. Khi số lượng lắp ráp các thành phần được sản xuất tăng lên, sự mệt mỏi của con người dẫn đến mức độ sai sót và tính chủ quan cao hơn. Khi mức độ sẵn sàng để kiểm tra ít hơn tăng lên, số lượng các thành phần bị lỗi cũng sẽ tăng lên. Vì điện trở SMD là thành phần có nhiều nhất trong một sản phẩm điện tử, nguy cơ cung cấp sản phẩm lỗi ra thị trường sẽ có thể dẫn tới các thiệt hại về sau.

Trước những bất cập của việc kiểm tra thủ công, khách hàng đã quyết định chuyển sang công nghệ Kiểm tra Quang học Tự động (AOI) để giảm bớt các vấn đề trong dây chuyền kiểm soát chất lượng của họ và đáp ứng các yêu cầu cụ thể bao gồm:

- Hỗ trợ nhiều camera công nghiệp

- Khả năng xử lý hình ảnh có độ phân giải cao

- Phân tích năng suất sản xuất thông qua hình ảnh có độ phân giải cao

- GPU linh hoạt, thẻ frame-grabber và hỗ trợ mở rộng NIC PCIe

- Tốc độ hoạt động tối đa 12.000 pcs / phút

- Hệ điều hành Windows 7 (64-bit) hỗ trợ đầy đủ các chức năng, giao diện thân thiện và độ tin cậy cao như một máy độc lập.

Mô tả dự án

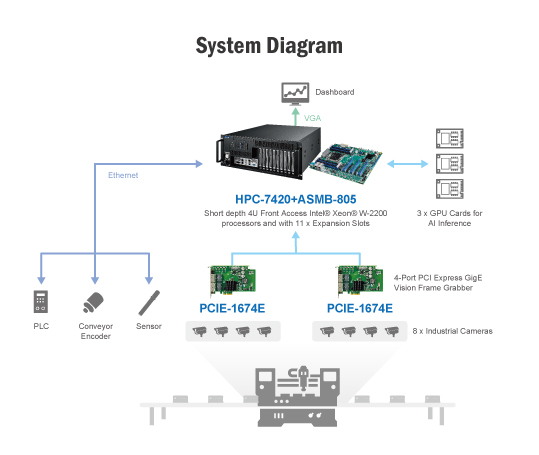

Giải pháp đề xuất đó là sử dụng máy chủ suy luận công nghiệp của Advantech (HPC-7420 + ASM-805) làm trung tâm của nền tảng kiểm tra của họ. Giải pháp AOI bao gồm máy chủ suy luận công nghiệp HPC-7420 và bo mạch chủ công nghiệp ASMB-805. Máy chủ được kết nối với tám camera riêng lẻ để xem xét trực quan nền tảng. Quá trình xử lý GPU chạy qua ASMB-805. Được trang bị 10 lõi CPU, bo mạch máy chủ ASMB-805 được cung cấp với Bộ xử lý Intel® Xeon® W-2255 hỗ trợ liên kết tối đa 3 x PCIe x16 và 2 x PCIe x4 với thẻ GPU, thẻ NIC và frame-grabber. Thực hiện xử lý hình ảnh thông qua GPU giúp giảm tải cho PLC, cho phép mở rộng tính năng phân tích hình ảnh có độ phân giải cao vào bảng điều khiển.

Phương pháp kiểm tra bao gồm máy chủ suy luận với các mô hình chính xác của điện trở SMD. Khi dây chuyền sản xuất di chuyển dọc theo băng tải, tám camera chụp ảnh chất lượng cao của các điện trở được sản xuất, cung cấp hình ảnh đến máy chủ suy luận, nơi nó được so sánh với các model tối ưu. Kết quả về năng suất sản xuất mới nhất được hiển thị trên bảng điều khiển. Các sản phẩm bị lỗi sẽ được loại bỏ bởi hệ thống máy chủ và điều khiển.

Tại sao là Advantech?

Trong trường hợp sản xuất với số lượng lớn và yêu cầu điện trở SMD chính xác và chất lượng cao, khả năng sản xuất chỉ có thể được tối ưu hiệu quả khi sử dụng một hệ thống kiểm tra quang học tự động đáng tin cậy. Do đó, giải pháp AOI của Advantech sử dụng máy chủ suy luận HPC-7420 và ASMB-805 đã được phát triển để thay thế cho việc kiểm tra thủ công. Khi được sử dụng trong sản xuất điện trở SMD, việc sử dụng công nghệ thị giác máy và xử lý hình ảnh mang lại kết quả khách quan và nhất quán hơn.

Giải pháp AOI của Advantech trong hệ thống kiểm tra điện trở SMD thông minh đã cung cấp một phương pháp nhanh hơn, chính xác hơn và tiết kiệm hơn so với việc kiểm tra thủ công. Hệ thống hoạt động hiệu quả cho phép kiểm tra các điện trở SMD kích thước nhỏ với tốc độ xử lý tổng thể tối đa là 12.000 đơn vị / phút.

/ASMB-786_Front _S20180925161730.jpg)

/HPC-8424_Front left20170215100831.jpg)