Ứng dụng tối ưu hoá hiệu quả thiết bị tổng thể (OEE) để tối đa hóa năng suất trên dây chuyền chiết rót

09/05/2021

Giới thiệu dự án

Khi các công ty đầu tư vào nhà máy và các thiết bị dây chuyền sản xuất, họ cần chúng phải hoạt động một cách đáng tin cậy theo các thông số kỹ thuật để tạo ra lợi tức đầu tư dương (ROI). Các dữ liệu về sự hư hỏng của thiết bị được theo dõi và ghi lại để sử dụng trong việc phân tích và cải thiện hiệu quả bảo trì. Điều này giúp các nhà máy hoạt động ổn định hơn mà không xảy ra các sự cố ảnh hưởng tới việc sản xuất, và do đó cải thiện ROI. Các hệ thống OEE dựa trên giấy tờ truyền thống vẫn còn phổ biến, chúng rất dễ bị lỗi và không có dữ liệu được nhập trong thời gian thực, gây ra sự chậm trễ trong giao tiếp và các vấn đề về lưu trữ dữ liệu. Ngoài ra, dữ liệu được thu thập cần được phân tích ở vị trí trung tâm, tính toán kết quả tổng thể và hiển thị chúng cho những người thích hợp, với việc chuyển đổi dữ liệu theo cách thủ công dẫn đến nhiều lỗi tiềm ẩn, sự chậm trễ và các vấn đề bổ sung về lưu trữ.

Khách hàng

Một công ty gặp phải những vấn đề này khi vận hành hệ thống OEE dựa trên giấy tờ là một công ty dầu khí quốc tế. Công ty này không chỉ gặp phải những vấn đề này trên một dây chuyền sản xuất ở một nhà máy, mà họ còn gặp phải vấn đề tương tự được ghi nhận tại tất cả các dây chuyền sản xuất ở tất cả các nhà máy trên toàn thế giới. Họ đã tiếp cận với CGI để triển khai giải pháp tự động hóa hệ thống mới, giúp loại bỏ những vấn đề gặp phải và cung cấp thông tin kịp thời cho ban quản lý trên tất cả các địa điểm. GI là nhà tư vấn và tích hợp hệ thống toàn cầu, hợp tác với Advantech để cung cấp giải pháp hoàn chỉnh cho các yêu cầu về hệ thống công nghiệp, điển hình là vấn đề ở trên.

Thách thức

Công ty dầu khí đã ghi lại các lỗi thiết bị trong quá trình sản xuất. Người vận hành máy áp dụng phương pháp thủ công là ghi lại các mốc thời gian và các lý do hỏng hóc tương ứng. Mỗi người vận hành giải thích lỗi máy của họ bằng những ngôn ngữ mang tính kỹ thuật, khiến người quản lý khó phân tích được vấn đề và mức độ ảnh hưởng. Sự cần thiết phải xem xét lại tất cả các thủ tục giấy tờ có nghĩa là không có kết luận nào có thể được đưa ra trong thời gian thực.

Bản chất khắc nghiệt của môi trường sản xuất, những rung động mạnh, nhiệt độ khắc nghiệt và điều kiện ẩm ướt và có thể nhiều dầu mỡ, có nghĩa là rất khó để lắp đặt các thiết bị tự động để phát hiện lỗi, ghi lại thông tin hoặc truyền cho ban quản lý.

Triển khai dự án

Giải pháp

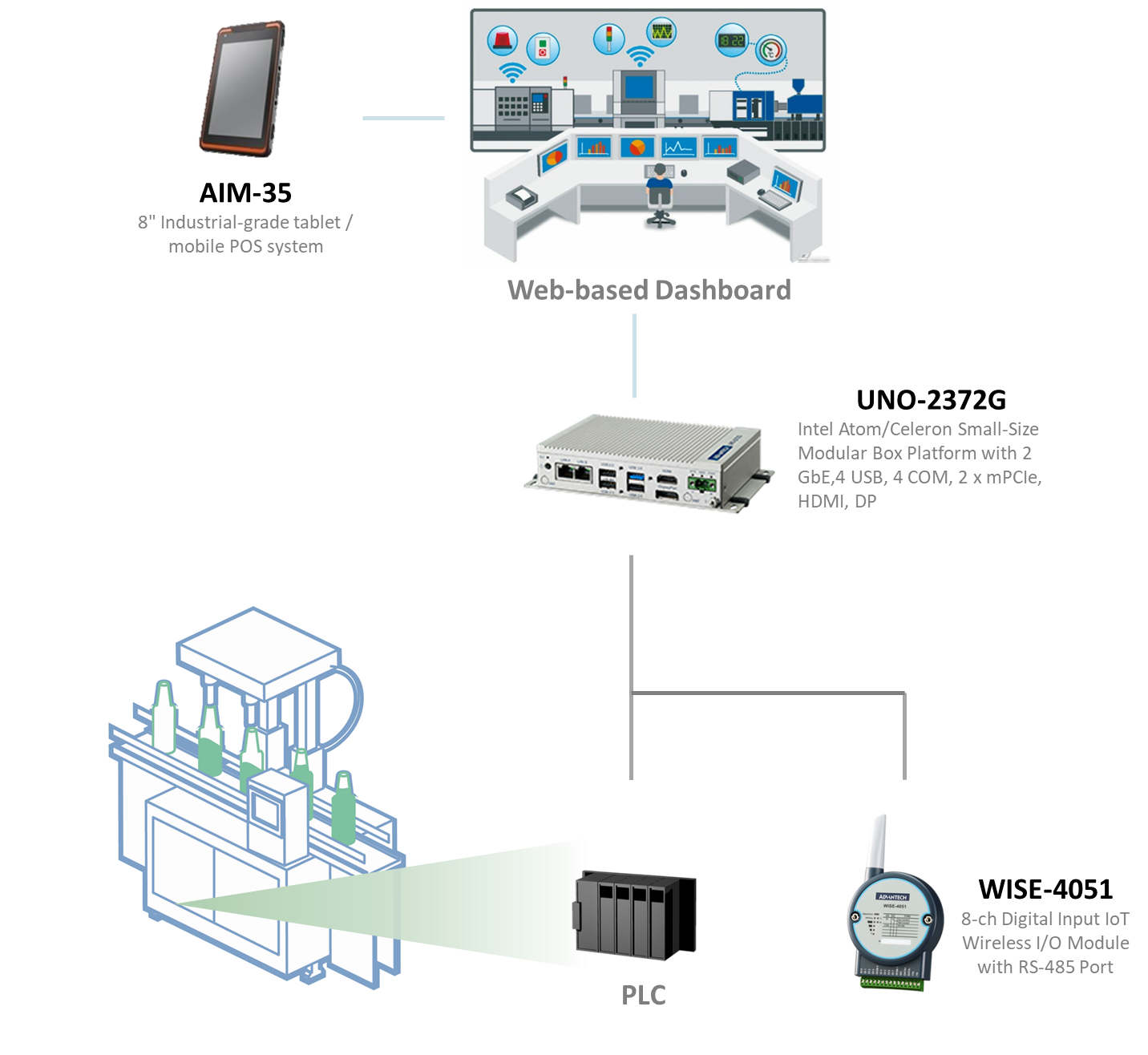

Công ty dầu khí này muốn có thể tự động ghi lại các loại dữ liệu sản xuất dọc theo dây chuyền sản xuất. Một thiết bị phần cứng (bộ điều khiển) cần được phát triển sẽ được đặt trực tiếp tại dây chuyền chiết rót, nơi các PLC được lắp đặt, để thu thập dữ liệu sản xuất. Một cơ sở hạ tầng kết nối Wireless-LAN cấp công nghiệp cũng cần được phát triển và triển khai để hệ thống kết nối. Dữ liệu sản xuất cần thiết để các nhà quản lý có thể truy cập, yêu cầu một bảng điều khiển dựa trên web để các nhà quản lý xem xét và phân tích dữ liệu. GI và Advantech đã đề xuất một giải pháp end-to-end để giám sát dây chuyền sản xuất, xác định lỗi và báo cáo về trung tâm khi chúng xảy ra, cho phép người vận hành máy báo cáo tình trạng hoạt động một cách đơn giản và đồng bộ, đồng thời tự động cập nhật bảng điều khiển quản lý với thông tin thích hợp. Bảng điều khiển tổng hợp và hiển thị thông tin quan trọng mà người quản lý có thể sử dụng để lập kế hoạch thay đổi sản xuất, lập kế hoạch bảo trì và giúp xác định các vấn đề về độ tin cậy. Các tiện ích trên bảng điều khiển cho phép trực quan hóa linh hoạt và tùy chỉnh dễ dàng cung cấp các chế độ xem tối ưu tùy thuộc vào vai trò và ưu tiên của người quản lý. CGI đã thiết kế bảng điều khiển để cung cấp thông tin thời gian thực liên tục về trạng thái cùng với các cảnh báo tức thời khi xảy ra lỗi. Trong khi bảng điều khiển được trình bày trong các văn phòng quản lý và có thể chạy trên bất kỳ máy tính dựa trên trình duyệt nào, bản thân dữ liệu được thu thập và xử lý trực tiếp từ môi trường khắc nghiệt của nhà máy.

Đối với môi trường sản xuất, CGI và Advantech đã chọn máy tính công nghiệp không quạt UNO-2372G làm máy tính chính và máy chủ bảng điều khiển vì thiết kế chắc chắn, không quạt và tính mô-đun cao của nó. Máy tính UNO sẽ hỗ trợ kết nối di động cho phép triển khai ở quy mô rộng, tuy nhiên việc triển khai ban đầu sẽ tại cơ sở chính của công ty. Nó sẽ giám sát các quy trình sản xuất và PLC của máy móc, cho phép báo cáo các thông tin của dây chuyền sản xuất, những dữ liệu lỗi, cho phép giải thích, phân tích và giải quyết vấn đề chính xác.

Cuối cùng, người vận hành máy cũng sẽ được hỗ trợ rất nhiều. Thay vì sử dụng hệ thống ghi chép bằng giấy lãng phí và không chính xác, giải pháp sử dụng các máy tính bảng cấp công nghiệp của Advantech là AIM-35. CGI đã xây dựng một giao diện chuyên dụng cho phép người vận hành chỉ cần nhập các chế độ lỗi được xác định trước tương quan với dấu thời gian từ mô-đun WISE và thông tin sản xuất được máy tính UNO thu thập. Giải pháp này sẽ giúp các nhà quản lý có cái nhìn sâu hơn về thời gian lỗi của hệ thống, qua đó đánh giá tình trạng của các đơn đặt hàng sản xuất bị ảnh hưởng. Thời gian ngừng hoạt động của hệ thống sẽ được hiển thị ngay lập tức trên bảng điều khiển dựa trên web của CGI. Người quản lý có thể xác định các nguyên nhân chính của thời gian ngừng hoạt động trong thời gian thực và có phản hồi ngay lập tức để thiết lập và điều khiển việc vận hành máy móc, qua đó nâng cao năng suất hoạt động tổng thể. Người quản lý cũng có thể xem xét và phân tích dữ liệu lịch sử để đưa ra quyết định sáng suốt hơn về hiệu quả sản xuất và tình trạng máy móc. Theo dõi thời gian ngừng hoạt động của máy móc trong một khoảng thời gian, cho phép người quản lý thu được thông tin như 5 nguyên nhân phổ biến nhất gây ra việc ngừng hoạt động, hiệu quả tổng thể của thiết bị, hiệu suất máy hoạt động, dự đoán, những lệnh sản xuất bị ảnh hưởng và tình trạng sản xuất theo kế hoạch. Việc phân tích nguyên nhân gốc rễ sẽ cung cấp khả năng hiểu rõ hơn về lý do tại sao các lỗi kỹ thuật lại xảy ra và tìm ra cách tốt nhất để giảm thiểu thời gian ngừng hoạt động của máy móc trong tương lai.

/l1-32 small20190415142015.png)

/ESRP-HMI-PPC306020191007114910.png)